واترجت (Waterjet)

واترجت چیست ؟ چرا سی ان سی برش واترجت ؟ مزایا و معایب ؟

همه اینها و خیلی مطالب جامع و کاربردی دیگر ، چیزیست که در این مقاله عنوان خواهیم کرد.

مقدمه

ساختار و قطعات بسیاری از ماشین آلات اطراف ما در فرآیند ماشینکاری ساخته می شوند.

ماشینکاری خود به معنای هرگونه فرآیند از جمله ، برش ، جوش ، پرداخت ، حکاکی ، برشکاری و غیره می باشد که بر روی قطعات خام صورت میگیرد تا محصول یا قطعه مورد نظر شکل گیرد.

به تجهیزات بکار رفته در این فرآیند ماشین افزار گویند و خود این فرآیند ماشین کاری نامیده می شود.

همانطور که اشاره شد یکی از رایج ترین فرآیندهای ماشین کاری ، فرآیند برش است.

با توجه به نوع قطعه کار از نظر جنس/ ماهیت (تحمل گرمایی ، رسانا یا غیر رسانا، شکنندگی و یا انعطاف پذیری و … ) ، سختی ، ضخامت و همینطور کیفیت و سرعت مورد نیاز و یا هزینه های تجهیزات ماشین کاری و یا هزینه عملیاتی برشکاری (هزینه برش در یک طول مشخص)، در برش از روش های ماشین کاری (برش کاری) مختلفی استفاده می نماییم .

روش های رایج برش مکانیزه در صنعت :

برش توسط اره ، هوا برش ، پلاسما ، واترجت ، لیزر و بسیاری موارد دیگر می باشد.

یکی از روش هایی که با توجه ماهیتش ، قادر به ایجاد برشی بسیار تمیز ، تقریبا بر روی تمامی سطوح از جمله سطوح خشک و یا نرم ، فلز ، شیشه ، پلاستیک ، چوب ، سنگ و غیره می باشد ، ماشینکاری با استفاده از واترجت است.

در صورت تمایل به داشتن اطلاعاتی جامع در خصوص انتخاب نوع ماشین افزار برش ، انواع روش های آن و مقایسه معایب و ضعف های هرکدام می توانید، از طریق این لینک ، به مطلب فوق مراجعه فرمائید.

در این مقاله به معرفی جامع واترجت از جمله :

مکانیزم ، اجزا ، کاربردها ، مزایا و معایب ، محدودیت ها ، هزینه های اولیه و عملیاتی، و مقایسه آن با دیگر روش های برش می پردازیم.

واترجت چیست ؟

بطور کلی واترجت از اصل فرسایش اجسامی که در معرض جریان آب قرار می گیرند استفاده می نماید و با فرسایش هدفمند و کنترل شده، رفع آلودگی و یا براده برداری از مقطع مورد نظر را انجام می دهد.

در این فرآیند جهت کوتاه کردن زمان فرسایش و یا بالا بردن کارایی، جریان آب را بالا برده و بصورت پرفشار و متمرکز بر روی سطح هدف پمپ می کنند.

در مجموع خروج پرفشار آب از یک نازل را واترجت گویند.

این فرآیند کاربردهای صنعتی و غیر صنعتی بسیاری دارد که به برخی از آنها در زیر اشاره می کنیم :

برش ، شکل دهی ، اکسید زدایی ، کارواش و تمیزکاری سطوح ، پزشکی ، واش بتن ، سند بلاست مرطوب ، برداشت رنگ و . . .

برش واترجت چیست ؟

واتر جت، یک فرآیند تولیدی است که در آن از آب بسیار پرفشار خارج شده از یک نازل باریک استفاده می شود.

این آب با جریانی مافوق صوت و بصورت یک باریکه متمرکز (پرتو) از نازل خارج گردیده و با توجه به اصل فرسایش، از قطعه کار لایه برداری و یا براده برداری می نماید که در نهایت این فرآیند باعث ایجاد برش در آن قطعه کار می گردد .

فشار آب در برش واترجت به 390 مگا پاسکال و سرعت جریان آن حتی به 3 برابر سرعت صوت می رسد.

با توجه به ماهیت برش واترجت تقریبا تمامی مواد را می توان با آن برش زد و مانند سایر روش های برش محدودیت خاصی وجود ندارد.

از برش واترجت آب خالص برای برش مواد نرم از جمله چوب ، لاستیک ، پلاستیک ، منسوجات ، فوم ، چرم ، کاغذ استفاده می شود.

و از برش واترجت ساینده برای مواد سخت تری چون کاشی ، سنگ ، انواع فلز ، شیشه و غیره استفاده می شود.

بطور کلی برش واترجت به دو دسته تقسیم می شود :

- “Water Jet” OR “Pure Water Jet” (واترجت یا واترجت با آب خالص) که تنها ماده خارج شده از نازل آب خالص می باشد.

- Abrasive Water Jet (واترجت ساینده) که برای مواد سخت تر استفاده می شود و در آن یک ماده ساینده به آب برای فرآیند ماشینکاری افزوده می گردد.

در ویدئوی زیر می توانید با مکانیسم عملکرد برش واترجت بیشتر آشنا شوید :

مکانیسم عملکرد واترجت

نسخه اصلی این ویدئو (بدون زیرنویس فارسی) را میتوانید از این لینک مشاهده فرمائید.

اجزا تشکیل دهنده سیستم برش واترجت :

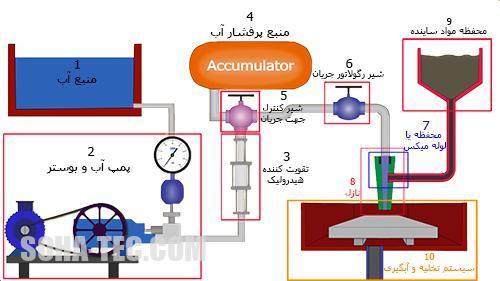

ساختار و نحوه عملکرد دستگاه ماشینکاری واترجت

-

مخزن آب :

که آب مورد نیاز برای فرآیند ماشینکاری را ذخیره می کند.

-

پمپ هیدرولیک :

در طول فرآیند ماشینکاری برای ایجاد گردش آب، از مخزن ذخیره به سمت قسمتهای دیگر مدار استفاده می شود.

این پمپ ابتدا آب را با فشار کم در حدود 5 بار به بوستر می رساند و سپس از بوستر جهت افزایش فشار آب تا 11 بار (پیش از تحویل به تقویت ککنده هیدرولیک) استفاده می گردد.

-

تقویت کننده هیدرولیک :

برای افزایش فشار آب به فشار بسیار بالا استفاده می شود، که آب را از پمپ دریافت کرده و فشار آن را به 3000 تا 4000 بار افزایش می دهد.

-

منبع پر فشار آب (Accumulator) :

آب با فشار بالا را به طور موقت ذخیره می کند و سپس زمانیکه مقدار زیادی انرژی فشار مورد نیاز است، آن سیال را تامین می کند.

این عمل باعث حذف نوسان فشار در فرآیند ماشینکاری می گردد.

-

شیر کنترل جهت :

جهت جریان فشار را در مدار واترجت کنترل می کند.

-

شیر رگولاتور جریان :

در این قسمت ، فشار جریان آب با کمک تنظیم کننده جریان تنظیم می شود.

-

محفظه یا لوله اختلاط :

در این قسمت ذرات ساینده با آب مخلوط می گردد.

-

نازل :

برای تبدیل انرژی فشار آب به انرژی جنبشی در ماشینکاری با واترجت استفاده می شود.

در اینجا نازل فشار واترجت را به باریکه ای (پرتو) پر سرعت واترجت تبدیل می کند.

نوک نازل از یاقوت یا الماس ساخته شده است تا از فرسایش آن جلوگیری گردد.

-

محفظه مواد ساینده :

در این محفظه مواد ساینده از جمله گارنت و اکسید آلومینیوم و غیره، جهت افزوده شدن به آب پرفشارنگهداری می شود.

-

سیستم تخلیه و آبگیر :

پس از ماشینکاری، زباله ها و ذرات ماشینکاری شده از آب، با کمک سیستم تخلیه و آبگیر جدا می شوند. این سیستم ذرات فلزی و سایر ذرات ناخواسته را از آب جدا کرده و آب تسویه شده را برای استفاده مجدد، به مخزن می فرستد.

نحوه کار فرآیند ماشینکاری واترجت :

- آب از مخزن با کمک یک پمپ به تقویت کننده، پمپ می شود.

- تقویت کننده فشار هیدرولیک، فشار آب را از 5 بار به 3000 تا 4000 بار افزایش می دهد.

- این آب پرفشار از تقویت کننده به سمت نازل و همچنین ذخیره کننده منبع پرفشار (Accumulator) هدایت می گردد.

- آکومولاتور آب فشار قوی را در زمان کاهش فشار آب نازل تامین خواهد نمود. تا از نوسانات فشار احتمالی جلوگیری گردد.

- سپس در نازل انرژی فشار بالای آب به انرژی جنبشی تبدیل می شود و پرتاب آب با سرعت بسیار بالا (در حدود هزار متر بر ثانیه)، به شکل یک پرتو باریک از نازل خارج می گردد.

- در نهایت این پرتاب آب (سرعت بالا) زمانی که به سطح قطعه کار برخورد می کند و در مقطع کار، براده برداری و یا برش انجام می پذیرد.

- آب و براده های واترجت پس از ماشین کاری توسط سیستم تخلیه و آبگیری جمع آوری می گردند.

- در این قسمت، ذرات فلزی باقی مانده از آب حذف گردیده و به مخزن ذخیره فرستاده می شود.

نکته :

- تنها تفاوت واترجت ساینده و واترجت با آب خالص در محفظه نگهداری مواد ساینده و همچنین محفظه اختلاط آب و مواد ساینده است. که در واترجت آب خالص این دو مورد وجود ندارد و فرآیند افزوده شدن مواد ساینده در آن صورت نمی پذیرد.

- در ماشینهای برش CNC بسیاری از بخش های ماشین مشترک است و با توجه به نیازهای کار، اندکی طراحی تغییر خواهد کرد. اما در دستگاه سی ان سی برش واترجت، تفاوت های بیشتری وجود دارد که در ادامه به آن می پردازیم.

اجزا تشکیل دهنده ماشین سی ان سی برش واترجت :

اجزا سی ان سی واترجت

1) پمپ فشار بالا :

این پمپ آب تحت فشار را برای فرآیند برش، تولید می کند.

2) سر برش مفصلی ( سفارشی) :

این سر برش چند محوره با کنترل کامپیوتر به عنوان یک گزینه سفارشی برای واترجتها قابل استفاده می باشد.

که امکان برشهای زاویه دار را فراهم میکند و میتوان از آن برای به حداقل رساندن مخروطی در برشهای عمودی دقیق استفاده کرد.

3) نازل واترجت ساینده :

همانطور که پیش از این نیز توضیح داده شد ، در داخل نازل، آب تحت فشار از یک روزنه با قطر کوچک عبور می کند و یک جت آب منسجم را تشکیل می دهد.

سپس جت از یک بخش ونتوری عبور می کند که در آن مقدار اندازه گیری شده ساینده، به داخل جریان آب کشیده می شود.

مخلوط آب و ذرات ساینده از یک لوله اختلاط سرامیکی خاص عبور می کند و دوغاب ساینده/آب حاصل از نازل به عنوان یک جریان برش منسجم از ذرات ساینده که با سرعت بسیار بالا حرکت می کنند، خارج می شود.

4) مخزن جذب انرژی :

یکی از تفاوت های عمده ماشین های CNC واترجت، وجود مخزن جذب انرژی می باشد.

- این مخزن پر از آب، انرژی جت ساینده را پس از بریدن مواد در حال ماشینکاری، خنثی می کند.

- در ضمن نقش کاهش صدای ناشی از فرآیند برش را نیز بعهده خواهد داشت.

- بر روی این سطح چندین دندانه و صفحه تعبیه شده است که نقش نگهدارنده قطعه یا ورق کار را ایفا می کنند.

- در ضمن با هدایت آب و تراشه های تولید شده از فرآیند برش به سمت سیستم تخلیه و آبگیری، آب را آماده استفاده مجدد در این سیکل می نماید.

5) قیف ساینده :

قیف ساینده و سیستم کنترل جریان ساینده مربوطه جریان اندازه گیری شده از مواد ساینده دانه ای را به نازل ارائه می دهد.

6) سیستم حرکتی X-Y (دو بعدی) :

یک سیستم حرکتی دقیق X-Y جهت حرکت دقیق نازل، برای ایجاد مسیر برش مورد نظر استفاده می شود.

7) کنترل کننده مبتنی بر کامپیوتر :

کنترلکنندههای حرکتی پیشرفته برای سیستمهای واترجت ساینده مبتنی بر کامپیوتر هستند و اجازه تولید قطعات دقیق با حداقل عملکرد اپراتور را میدهند.

آشنایی با برخی مفاهیم برش واتر جت :

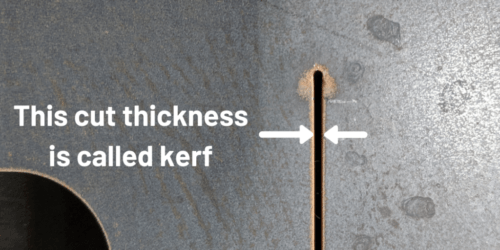

- عرض کرف (عرض برش) : عرض برش که در برش واترجت معمولا کمتر از یک میلیمتر است و به ضخامت مواد ، نوع مواد ، کیفیت برش و نازل واترجت بستگی دارد.

عرض برش (کرف)

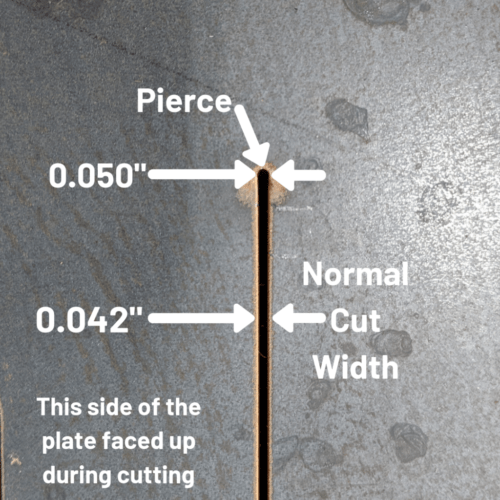

- سوراخ اولیه واترجت (Pierce) : اولین برشی که توسط واترجت انجام می شود پیرس نام دارد ، که پهن تر از کرف می باشد.

سوراخ اولیه و یا ورودی واترجت (پیرس)

عوامل موثر بر دقت و کیفیت در برش واترجت :

-

طول لوله نازل ساینده :

طول لوله نازل ساینده بلندتر، جریان آب منسجم تری را ایجاد می کند ، طول بهینه این لوله 75mm تا 100mm می باشد.

-

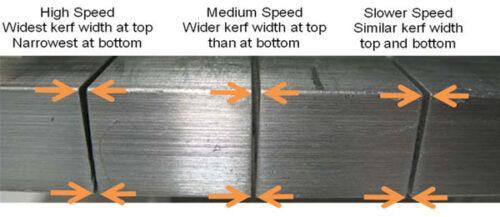

تاثیز سرعت بر زاویه کرف :

به تفاوت عرض کرف در بالا و پایین کار زاویه کرف گفته می شود، برش بیش از حد سریع منجر به عرض بیشتر در بالای سطح مقطع کار و عرض باریک تر در پایین ناحیه می شود.

در تصویر زیر برش با سه سرعت متفاوت اجرا گردیده است و می توانید بهبود زاویه کرف را در برش ها به ترتیب مشاهده نمائید.

تاثیر سرعت بر زاویه کرف

اما در تصویر زیر که برش با سرعت بسیار آهسته انجام شده است ، تاثیر زاویه کرف معکوس گردیده است ، بگونه ای که عرض کرف در پایین قطعه بزرگتر از قسمت بالا خواهد بود.

تاثیر معکوس سرعت بسیار پایین بر زاویه کرف

-

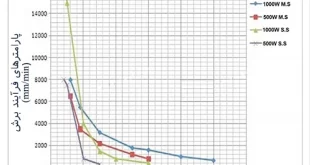

تاثیرسرعت بر اثر کشیدگی جریان واترجت و کیفیت برش :

افزایش نرخ سرعت باعث افزایش اثر کشیدگی جریان واترجت بر روی کار می شود.

همانطور که در شکل های 1 الی 5 مشاهده می فرمایید، به ترتیب در تصویر یک بیشترین سرعت برش و در تصویر 5 کمترین سرعت برش را داشته ایم.

تاثیر سرعت بر اثر کشیدگی در برش واترجت

کنترلرهای مدرن به کاربر این امکان را می دهند که کیفیت برش را بر اساس نیاز قطعه تنظیم کند. سوراخهای با دقت بالا را میتوان با سرعت کمتری برای برش صافتر و نرم تر برش داد.

سرعت برش سریعتر با کیفیت لبه خشن تر را می توان در مناطق کمتر بحرانی استفاده کرد.

-

تاثیر ارتفاع نازل :

برای بهترین کیفیت برش، فاصله بهینه بین نازل و قطعه کار باید حفظ شود.

به طور معمول، بین 0.0625 اینچ و 0.125 اینچ (1.5 – 3.0 میلی متر) ارتفاع بهینه برای برش واترجت ساینده است.

با افزایش فاصله بیش از 0.125 اینچ ، گرد شدن لبه بالایی برش به وجود می آید.

این به این دلیل است که جریان واترجت با حرکت در هوای آزاد انسجام خود را از دست می دهد. افزایش ارتفاع نازل همچنین منجر به افزایش زاویه کرف می شود.

اگر فاصله بین نازل و قطعه کار ¼” افزایش می یابد، سرعت برش باید تقریباً 20٪ کاهش یابد تا نتایج مشابهی با توجه به تحمل و کیفیت لبه حاصل شود.

کنترل ارتفاع خودکار مطمئن ترین و دقیق ترین راه برای حفظ فاصله ایستادن مناسب است.

تاثیر ارتفاع نازل از سطح کار

-

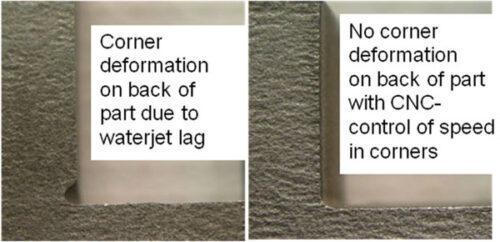

تاثیر سرعت در گوشه های داخلی :

از آنجایی که ابزار برش واترجت آب است که مایعی سیال می باشد.

لذا درصورت توقف برش در کناره های کار، در قسمت پایینی یا خروجی قطعه مقداری اضافه برش مشاهده خواهد شد.

که برای رفع این مشکل باید سرعت ماشین را با شتابی آهسته ، در نزدیکی گوشه های کار کاهش دهیم، تا به قسمت پایینی جت فرصت داده شود، تا با قسمت بالایی در نیزدیکی گوشه ها هماهنگ گردد.

- کنترلر واترجت باید قابلیت انجام خودکار این کار را داشته باشد.

تاثیر سرعت در گوشه های داخلی

-

انواع Lead-in و Lead-out :

الگوهای مختلف برش برای شروع و پایان کار واترجت وجود دارد چه در زمینه شروع و لبه کار و چه در زمینه جدا سازی بخشی از داخل کار.

این الگوها روش عملیاتی استاندارد در اکثر برنامه های کاربردی واترجت است.

این کار از قرار دادن لک بزرگ ناشی از سوراخ شدن اولیه روی سطح قطعه جلوگیری می کند و در پایان کار برداشتن قطعه زاید را راحت می نماید.

برای مواد و ضخامتهای مختلف میتوان انواع مختلفی از استراتيی های Lead-in و Lead-out ها را بکار برد :

چند نمونه از Lead-in و Lead-out های استاندارد

- شماره 1 (خط مستقیم ورودی با خط مستقیم بسیار کوتاه خروجی) برای هر گوشه تیز مطلوب است.

- شماره 2 (قوس ورودی با قوس خروجی کوتاه) برای مواد نازک تر و نرم تر مناسب است.

- شماره 3 (مسیر ورودی مستقیم بدون مسیر خروجی) نتایج خوبی در مواد ضخیم تر و سخت تر می دهد.

- شماره 4 (نمونه ای از یک مسیر ورودی مستقیم و یک خروجی با قوس کوتاه است.

مزایا استفاده از واتر جت در برش:

1) قادر به ایجاد برش های پیچیده در مواد است.

2) منطقه ماشینکاری در این فرآیند، ماشینکاری تمیز و عاری از گرد و غبار باقی می ماند.

3) هزینه عملیاتی و نگهداری پایینی دارد زیرا قطعات متحرک ندارد.

4) آسیب حرارتی به قطعه کار به دلیل عدم تولید گرما ناچیز است.

5) ماشینکاری با واترجت قادر به برش مواد نرم تر مثل لاستیک، پلاستیک یا چوب و غیره با همان کیفیت مواد سخت تر است که با واترجت ساینده انجام داده می شود.

6) سازگار با محیط زیست است زیرا هیچ گونه آلودگی یا محصولات سمی ایجاد نمی کند.

7) از دقت بیشتری در ماشینکاری برخوردار است و به راحتی توسط فرامین می توان، به تلورانس های مثبت یا منفی 0.005 اینچ دست یافت.

معایب ماشینکاری با واترجت :

1) مواد بسیار ضخیم را نمی توان توسط این فرآیند ماشین کاری کرد.

2) هزینه اولیه ماشینکاری با واترجت بالا است.

کاربردهای استفاده از واتر جت:

1) ماشینکاری واترجت در صنایع مختلف مانند معدن، خودرو و هوافضا، برای انجام برش ، شکل دهی ، عملیات اکسید زدایی، استفاده می شود.

2) موادی که معمولاً توسط واترجت ماشینکاری می شوند، عبارتند از:

لاستیک، منسوجات، پلاستیک، فوم، چرم، کامپوزیت ها، کاشی، سنگ، شیشه، کاغذ و موارد دیگر .

3) ماشینکاری بوسیله واترجت با آب خالص :

بیشتر برای برش مواد نرم و آسان برای ماشین کاری مانند ورق ها و فویل های نازک، چوب، آلیاژهای فلزی غیر آهنی، منسوجات، لانه زنبوری، پلاستیک، پلیمرها، چرم ها و غیره استفاده می شود.

4) ماشینکاری با واترجت ساینده :

معمولاً برای ماشینکاری موادی که سخت و دشوار هستند استفاده می شود.

برای ماشینکاری صفحات ضخیم فولاد، آلومینیوم وسایر مواد تجاری، پلاستیک های تقویت شده، ماتریس فلزی و کامپوزیت های ماتریس سرامیکی، کامپوزیت های لایه ای، سنگ ها، شیشه و غیره استفاده می گردد.

5) علاوه بر فرآیند ماشینکاری، واترجت با فشار بالا در حذف رنگ، جراحی، تمیز کردن، لایه برداری برای حذف پلیسه باقی مانده و غیره استفاده می شود.

6) ماشینکاری با واترجت ساینده همچنین می تواند برای انجام حفاری، فرز جیبی، تراشکاری و اکسید زدایی نیز استفاده گردد.

منابع :

مفید بود؟

0%

با امتیازدهی به مطالب به ما در بهبود سایت خود کمک نمایید.

سها تولید کننده ماشین آلات سی ان سی CNC

سها تولید کننده ماشین آلات سی ان سی CNC

یک نظر

تعقيب: لیزر مایکروجت - soha tech cnc