لیزر مایکروجت Laser MicroJet (LMJ)

آنچه در این مطلب میخوانید نمایش

استفاده از برش لیزر مایکروجت در برش الماس

لیزر مایکروجت یک فناوری برش انقلابی است که مزایای برش واترجت در دمای پایین و فاصله کاری زیاد را با دقت و سرعت برش لیزری خشک معمولی ترکیب می کند و در عین حال معایب آنها را مرتفع میسازد.

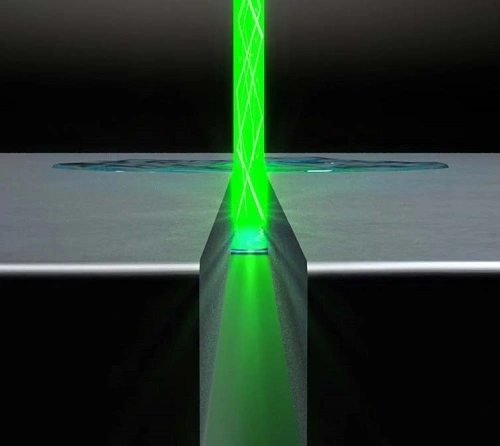

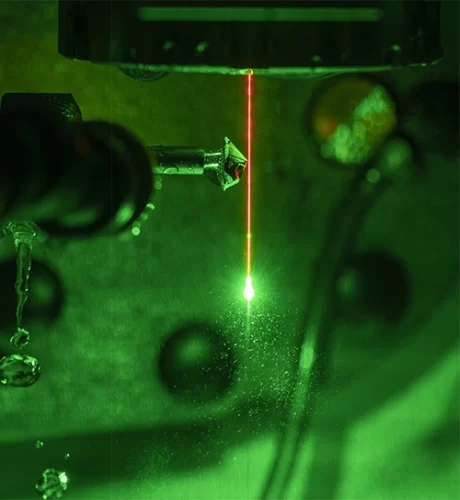

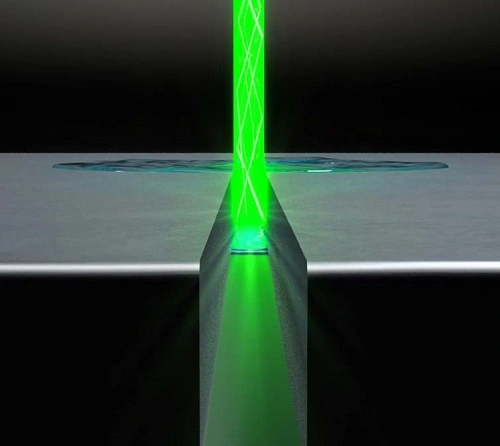

در این فرآیند برای برش، از یک روش ترکیبی استفاده می کند. که لیزر را با باریکه ای از آب پرفشار (واترجت) به نازکی کمتر از یک تار موی انسان ترکیب میکند و این جریان پرفشار آب پرتو لیزر را با استفاده از بازتاب داخلی کامل به روشی دقیقاً مشابه فیبرهای نوری معمولی هدایت میکند. از طرفی واترجت به طور مداوم منطقه برش را خنک می کند و به طور موثر زباله ها را از بین می برد.

فناوری فوق به عنوان یک لیزر سرد، تمیز و کنترل شده، مشکلات مهم مرتبط با لیزرهای خشک مانند آسیب حرارتی، آلودگی، تغییر شکل، رسوب زباله، اکسیداسیون، ریز ترک ها و سطوح مخروطی در برش را حل می کند.

در این ویدئو ، که توسط تیم سهاتک ترجمه و زیر نویس گردیده است ، میتوانید با لیزر مایکروجت و نحوه عملکرد آن بیشتر آشنا گردید:

ویدئوی اصلی و بدون زیرنویس فارسی را نیز می توانید از سایت سازنده آن ، در این لینک مشاهده فرمائید.

1- مقدمه

برش لیزر مایکروجت که به عنوان برش لیزر هدایت شده با واترجت ( Laser-guided waterjet cutting ) یا برش واترجت به کمک لیزر ( Laser-assisted waterjet cutting ) نیز شناخته می شود. یک فرآیند برشی است که مزایای برش واترجت و لیزر را با هم ترکیب می کند. در این فرآیند، از یک واترجت پرفشار برای تولید یک جریان آب باریک و با سرعت بالا استفاده میشود که سپس پرتو لیزر از درون آن هدایت میشود تا به وسیله آن مواد مختلف بریده شوند.

واترجت علاوه بر هدایت پرتو لیزر، دو وظیفه اصلی را در برش مایکروجت انجام می دهد. ابتدا به خنک شدن منطقه برش در ناحیه اصابت پرتو لیزر کمک می کند. (آسیب حرارتی به مواد برش داده شده را کاهش می دهد.) دوم، موادی را که توسط پرتو لیزر تبخیر یا ذوب شده اند، از بین می برد و آن را شستشو می دهد و ناحیه برش را تمیز نگه می دارد.

یکی از مزایای برش مایکروجت این است که می توان از آن برای برش طیف گسترده ای از مواد از جمله فلزات، سرامیک ها، کامپوزیت ها و پلاستیک ها استفاده کرد. این به ویژه برای برش موادی که ماشین کاری آنها با روش های مرسوم دشوار است، مانند مواد حساس به حرارت، مواد شکننده و مواد با اشکال پیچیده مفید است.

برش مایکروجت چندین مزیت دیگر نیز دارد. برای نمونه، عرض باریکی ایجاد می کند که به این معنی است که مواد کمتری در فرآیند برش هدر می رود. علاوه بر این، از واترجت می توان برای ایجاد یک سطح و لبه صاف استفاده کرد که می تواند نیاز به عملیات و پرداختهای تکمیل ثانویه را از بین ببرد.

کیفیت سطوح در برش لیزر مایکروجت

یکی از چالش های اصلی در برش میکروجت، کنترل عمق برش بوده است. عمق برش توسط قدرت پرتو لیزر، فشار واترجت و سایر عوامل تعیین میشود و دستیابی به عمق ثابت در طول یک برش بزرگ میتواند دشوار باشد. با این حال، پیشرفت های اخیر در فناوری لیزر و واترجت امکان دستیابی به کنترل عمق دقیق تری را در برش مایکروجت فراهم کرده است.

به طور خلاصه، فناوری لیزر مایکروجت یک فرآیند پیشرفته است که مزایای برش واترجت و لیزر را با هم ترکیب می کند. این پتانسیل را دارد که روش برش و ماشینکاری طیف گسترده ای از مواد را متحول کند. و قابلیت های برش سریع تر، دقیق تر و کارآمدتر را ارائه دهد.

در این مقاله به بررسی فرآیند فناوری لیزر میکروجت، اجزاء، مزایا و معایب آن و کاربردهای رایج آن در صنایعی مانند هوافضا، خودروسازی و ساخت تجهیزات پزشکی خواهیم پرداخت. همچنین چالش ها و محدودیت های این فناوری و همچنین زمینه های بالقوه برای توسعه آینده را مورد بحث قرار خواهیم داد.

2- لیزر مایکروجت چگونه کار می کند

نحوه عملکرد لیزر مایکروجت

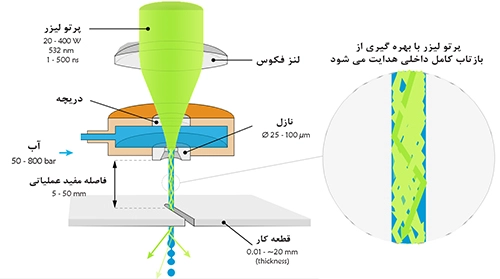

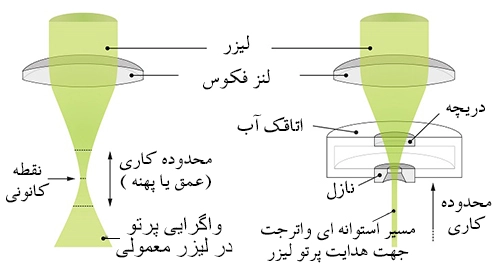

در ابتدا آب با عبور از فیلتری ، تصویه و یونیزه می گردد. سپس فناوری لیزر مایکروجت با استفاده از واترجت پرفشار، جریانی باریک و پرسرعت از آب تولید می کند. پس از آن یک پرتو لیزر جهت بریدن مواد از داخل مسیر آب پرفشار هدایت میشود. واترجت معمولاً توسط پمپی تولید می شود که فشار آب را تا سطح 500 بار می رساند. این آب پرفشار سپس از طریق یک روزنه کوچک (نازل) به شدت فشرده و هدایت می شود. نازل فوق از جنسی بسیار سخت مانند الماس یا یاقوت کبود است. و جریانی با سرعت بالا ایجاد می کند.

پرتو لیزر از طریق یک عدسی باریک و تشدید می شود. سپس این پرتو بصورت متمرکز به داخل باریکه آب واترجت، در قسمت دهنه نازل هدایت می گردد. در این قسمت پرتو لیزر با واترجت در یک راستا قرار میگیرد. سپس پرتو لیزر، بدلیل شکست و انعکاس داخلی پرتو نور، درون جریان آب واترجت به دام می افتد. (همانند فیبر نوری که با بهره گیری از خاصیت شکست نور ، باعث هدایت پرتو نور یا لیزر می گردد.)

حال واترجت، پرتو لیزر را به سطح ماده در حال برش میبرد. جایی که لیزر مواد را گرم و تبخیر میکند و به واترجت اجازه میدهد تا زبالهها را بشوید و برشی تمیز ایجاد کند.

فناوری لیزر مایکروجت مزایای متعددی نسبت به سایر روش های برش دارد. به عنوان مثال، می تواند طیف گسترده ای از مواد، از جمله فلزات، پلاستیک ها، سرامیک ها و کامپوزیت ها را برش دهد. همچنین قادر به برش اشکال پیچیده و الگوهای پیچیده با درجه دقت بالایی است.

3- اجزای دستگاه

اجزاء اصلی هدایت کننده پرتو در لیزر مایکروجت

به طور کلی، اجرای تشکیل دهنده دستگاه برش مایکروجت شامل منبع لیزر، پمپ واترجت، نازل و سیستم کنترل است. این اجزا باید به طور یکپارچه با هم کار کنند تا برش هایی با کیفیت بالا ایجاد نمایند و کارایی و بهره وری فرآیند برش را به حداکثر برسانند.

اجزای اصلی دستگاه برش لیزر مایکروجت شامل :

-

سیستم کنترلر :

این سیستم شامل نرم افزار و سخت افزاری است که موقعیت و حرکت سر برش و همچنین قدرت و شدت پرتو لیزر را کنترل می کند. سیستم کنترل، خود از میزکار cnc ، کنترلر سی ان سی ، کامپیوتر، سروو موتورها و تجهیزات انتقال و هدایت حرکتی و غیره تشکیل شده است.

-

پمپ آب فشار بالا :

که مسئول افزایش فشار آب تا سطح مورد نیاز برای برش است که معمولاً بین 50 تا 800 بار می باشد.

-

واحد تصویه آب :

واحد تصفیه آب برای یون زدایی و گاز زدایی آب است. به طوری که فقط به آب استاندارد لوله کشی نیاز است. (مصرف آب به دلیل جت به نازکی مو کم است: تقریبا 10 لیتر در ساعت)

-

سورس لیزر (ژنراتور لیزر) :

پرتو لیزر مورد استفاده در فرآیند برش را تولید می کند که معمولاً لیزر فیبر یا دیود است. بسته به کاربرد، منابع لیزر مختلفی در دسترس هستند که همگی با فیبر کوپل شده اند. (میانگین توان مورد نیاز این لیزرها لیزر بین 20 وات تا 400 وات است . با طول موج پالسی 322-532 یا 1064 نانومتر.)

-

سر برش (نازل) :

محلی است که پرتو لیزر و واترجت همگرا می شوند. سر برش به گونه ای طراحی شده است که فشار بالای واترجت را تحمل کند. (نازل ها ساخته شده از یاقوت کبود یا الماس می باشند. زیرا سختی این مواد باعث تولید یک واترجت پایدار با قابلیت استفاده در مدت زمان طولانی می شود. محدوده قطر آن 20-100 میکرومتر).

خود نازل نیز شامل چندین ماژول است. که به عنوان یک سیستم یکپارچه ارائه می شود، از جمله واحد فوکوس پرتو نور لیزری، واحد واترجت و محفظه دوربین (جهت نظارت بر برش).

- علاوه بر این اجزای اصلی، دستگاه های برش لیزر مایکروجت ممکن است شامل:

یک واحد چیلر برای خنک کردن ژنراتور لیزر و یک سیستم فیلتراسیون ثانویه، برای حذف زباله های تولید شده در حین برش باشد.

کیفیت قطعات به کار رفته در دستگاه می تواند بر دقت و کیفیت برش تاثیر بسزایی داشته باشد. به عنوان مثال، یک ژنراتور لیزری با کیفیت بالا با توان خروجی پایدار و کیفیت پرتو میتواند برشهای نرمتر و دقیقتری داشته باشد. به طور مشابه، یک سر برش با کیفیت بالا با تنظیم دقیق و کنترل حرکت می تواند موقعیت و حرکت دقیق پرتو لیزر و واترجت را تضمین کند.

4- مزایای فناوری لیزر مایکروجت

مزایای برش لیز مایکروجت در مقاسه با برش لیزر و EDM

فناوری لیزر مایکروجت مزایای متعددی نسبت به سایر روش های برش دارد.

-

طیف گسترده مورد استفاده :

یکی از بزرگترین مزیت ها توانایی آن در برش طیف گسترده ای از مواد از جمله فلزات، پلاستیک ها، سرامیک ها و کامپوزیت ها است. این تطبیق پذیری آن را به ابزاری ارزشمند برای بسیاری از صنایع از جمله هوافضا، خودروسازی و تولید تجهیزات پزشکی تبدیل می کند.

-

برش اشکال پیچیده :

یکی دیگر از مزایای فناوری لیزر میکروجت، توانایی آن در برش اشکال پیچیده و الگوهای پیچیده با درجه دقت بالا است. این دقت با ترکیب واترجت پرفشار و پرتو لیزر امکان پذیر است که امکان برش های تمیز و دقیق را فراهم می کند.

-

بهره وری بالا :

فناوری لیزر مایکروجت نیز یک روش برش نسبتا سریع است، زیرا واترجت به حذف سریع زباله ها از ناحیه برش کمک می کند. این منجر به زمان های برش سریع تر و افزایش بهره وری می شود. و آن را به گزینه ای جذاب برای تولید در حجم بالا تبدیل می کند.

-

ناحیه متاثر از حرارت :

برش لیزری مایکروجت در مقایسه با روشهای برش لیزر سنتی، مناطق کمتر تحت تأثیر حرارت (HAZ ) تولید میکند. HAZ ناحیه اطراف برش است که تحت تأثیر گرمای تولید شده در حین برش قرار می گیرد. با استفاده از فناوری لیزر میکروجت، واترجت به خنک شدن مواد در حین برش کمک می کند. HAZ را کاهش می دهد . همچنین اعوجاج و تاب برداشتن مواد را به حداقل می رساند.

به طور کلی، فناوری لیزر مایکروجت طیف وسیعی از مزایای را ارائه می دهد که آن را به ابزاری ارزشمند برای بسیاری از کاربردها تبدیل می کند. توانایی آن در برش طیف گسترده ای از مواد، تولید برش های دقیق و به حداقل رساندن HAZ، هزینه های جاری پایین (مواد مصرفی کم، سایش کم ابزار و نرخ ناچیز ایجاد زباله) آن را به گزینه ای جذاب برای تولیدکنندگان تبدیل کرده است. تولیدکنندگانی که که به دنبال افزایش بهره وری و کیفیت در فرآیندهای برش خود هستند.

5- معایب فناوری لیزر میکروجت

علیرغم مزایای بسیاری که دارد، فناوری لیزر مایکروجت دارای معایبی است.

یکی از چالش های اصلی هزینه تجهیزات است. در مقایسه با روشهای سنتی برش لیزری، دستگاههای برش لیزر مایکروجت گرانتر هستند. و برای اطمینان از عملکرد بهینه، نیاز به تعمیر و نگهداری منظم دارند.

در حالی که واترجت به حذف زباله ها و خنک نگه داشتن مواد در حین برش کمک می کند. همچنین می تواند باعث فرسایش و زبری سطح مواد شود که ممکن است در برخی کاربردها نامطلوب باشد، گردد. لذا در فناوری لیزر مایکروجت، باید فشار واترجت بصورت دقیق و باتوجه به نوع و سختی قطعه کار تنظیم گردد.

برش لیزری مایکروجت، در حالی که می تواند طیف وسیعی از مواد، از جمله فلزات و کامپوزیت ها را با دقتی بی نظیر برش دهد. ممکن است کارآمدترین روش بری برای برخی از مواد ضخیم نباشد. در مواردی که ظرافت و دقت کمتری مورد نیاز است ، شاید روش های دیگر برش مناسب تر و بهینه تر باشد.

در نهایت، استفاده از آب با فشار بالا در فرآیند برش می تواند موجب نگرانی ایمنی نیز باشد. زیرا می تواند خطر آسیب به اپراتورها را به همراه داشته باشد. پروتکل های ایمنی و آموزش مناسب برای اطمینان از استفاده ایمن و موثر از فناوری برش لیزر مایکروجت ضروری است.

با وجود این موارد، فناوری لیزر مایکروجت همچنان یک ابزار ارزشمند و انقلابی برای بسیاری از صنایع و کاربردها است. با درک محدودیت ها و چالش های مرتبط با این فناوری، سازندگان می توانند تصمیمات آگاهانه ای در مورد استفاده و اجرای آن در فرآیندهای برش خود بگیرند.

6- کاربردهای فناوری لیزر میکروجت

فناوری لیزر مایکروجت یک ابزار برش همه کاره است که کاربردهای زیادی در طیف وسیعی از صنایع پیدا کرده است. یکی از کاربردهای اصلی این فناوری در برش دقیق مواد برای صنایع هوافضا و خودروسازی است. توانایی برش اشکال پیچیده با دقت بالا، آن را برای ایجاد اجزای این صنایع ایده آل می کند.

در زمینه پزشکی، از فناوری لیزر مایکروجت برای برش و شکل دادن به وسایل پزشکی و همچنین برای برش بافت در روش های جراحی استفاده می شود. دقت بالا و ماهیت غیر تماسی این روش برش، آن را برای این کاربردها ایده آل می کند. زیرا خطر آسیب به بافت های حساس را به حداقل می رساند.

صنعت الکترونیک همچنین از فناوری لیزر مایکروجت برای برش و حفاری اجزای ریز مانند بردهای مدار چاپی و ریزتراشه ها استفاده می کند. دقت و سرعت فرآیند برش آن را برای این کاربردها ایده آل می کند، جایی که اجزای کوچک باید با دقت برش یا سوراخ شوند.

یکی دیگر از کاربردهای فناوری لیزر مایکروجت در صنعت هنر و طراحی است. برش لیزر میکروجت، توانایی برش و شکل دادن به طیف وسیعی از مواد با دقت و کیفیت بالایی را دارد. لذا به هنرمندان و طراحان این امکان را می دهد که طرح های پیچیده و منحصر به فردی ایجاد کنند.

در نهایت، فناوری لیزر مایکروجت برای برش شیشه، سرامیک و سایر مواد شکننده نیز استفاده می شود. جزء واترجت این فناوری به کاهش خطر آسیب به این مواد کمک می کند. در نتیجه می تواند برش با استفاده از روش های سنتی برش لیزری چالش برانگیز باشد.

به طور کلی، با کشف کاربردها و مزایای جدید این روش برش نوآورانه، استفاده از فناوری لیزر مایکروجت همچنان در حال گسترش است.

برخی از متریالهای قابل برش :

- الماس: الماس طبیعی و آزمایشگاهی (CVD، HPHT)

- فلزات: فولاد ضد زنگ، آلومینیوم، دورنیکو، فینوکس، بریلیم مس (CuBe)، مس، برنج، طلا، آلیاژهای حافظه دار (نیتینول، کبالت کروم)، تیتانیوم، نیکل، سوپرآلیاژها

- مواد فوق سخت: cBN پلی کریستالی (PcBN)،الماس پلی کریستالی (PCD)، الماس تک کریستالی(SCD)، کاربید تنگستن (WC)

- سرامیک: زیرکونیا (ZrO2) ، HTCC/LTCC، آلومینیوم، نیترید (AlN)، اکسید آلومینیوم (Al2O3)، نیترید سیلیکون(SiN)

- نیمه هادی ها: سیلیکون (Si)، آرسنید گالیم (GaAs)، کاربید سیلیکون (SiC)

- کامپوزیت ها: کامپوزیت های زمینه سرامیکی (CMC)، کامپوزیت های الماس-SiC/cBN، پلیمر تقویت شده با فیبر کربن (CFRP)

7- نتیجه

در نتیجه، فناوری لیزر مایکروجت یک روش پیشرفته است که مزایای برش لیزر و برش واترجت را در یک ابزار همه کاره ترکیب می کند. و با به دام انداختن پرتو لیزر در یک واترجت، این فناوری طیف وسیعی از مزایای از جمله دقت بالا، حداقل اتلاف مواد و کاهش آسیب حرارتی را ارائه می دهد.

اجزای مختلف دستگاه، از جمله لیزر، واترجت، نازل و سیستم کنترل، به طور یکپارچه با هم کار می کنند تا یک فرآیند برش کارآمد و موثر را ارائه دهند. اگرچه این فناوری دارای محدودیت هایی مانند پتانسیل آلودگی محیطی و نیاز به آموزش تخصصی است، اما مزایای آن بسیار بیشتر از معایب آن است.

طیف گسترده ای از کاربردهای فناوری لیزر میکروجت، از جمله ساخت هوافضا و خودرو، تولید دستگاه های پزشکی و ساخت قطعات میکرو، تطبیق پذیری و اهمیت آن را در صنایع مدرن نشان می دهد.

با ادامه تحقیق و توسعه در فناوری لیزر میکروجت، میتوان انتظار داشت که در آینده شاهد کاربردهای نوآورانهتری باشیم. به طور کلی، مزایای این فناوری، آن را به یک مکمل هیجان انگیز و ارزشمند در دنیای برش دقیق تبدیل می کند.

منابع :

سها تولید کننده ماشین آلات سی ان سی CNC

سها تولید کننده ماشین آلات سی ان سی CNC